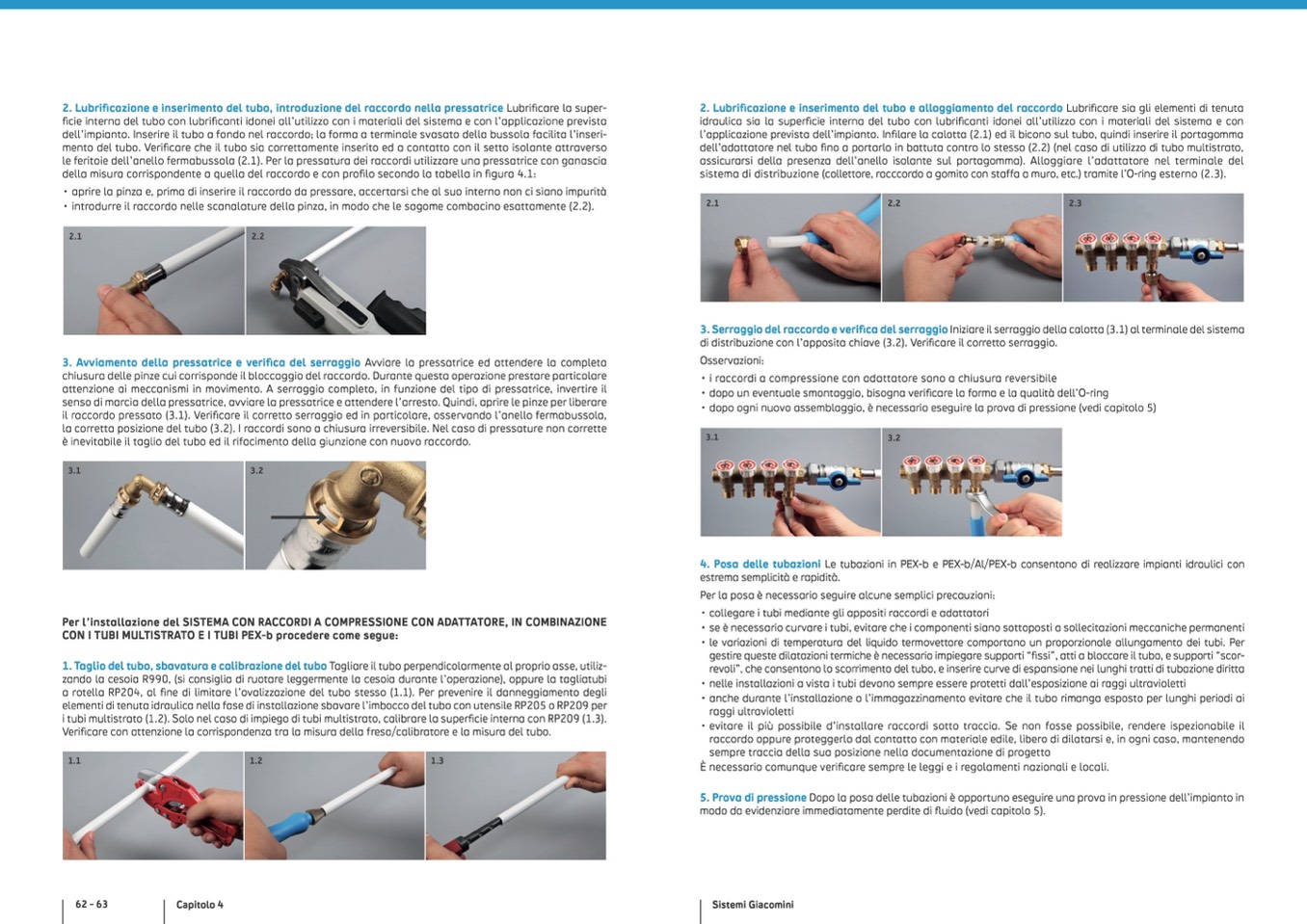

2. Lubrificazione e inserimento del tubo, introduzione del raccordo nella pressatrice Lubrificare la super-

ficie interna del tubo con lubrificanti idonei all’utilizzo con i materiali del sistema e con l’applicazione prevista

dell’impianto. Inserire il tubo a fondo nel raccordo; la forma a terminale svasato della bussola facilita l’inseri-

mento del tubo. Verificare che il tubo sia correttamente inserito ed a contatto con il setto isolante attraverso

le feritoie dell’anello fermabussola (2.1). Per la pressatura dei raccordi utilizzare una pressatrice con ganascia

della misura corrispondente a quella del raccordo e con profilo secondo la tabella in figura 4.1:

• aprire la pinza e, prima di inserire il raccordo da pressare, accertarsi che al suo interno non ci siano impurità

• introdurre il raccordo nelle scanalature della pinza, in modo che le sagome combacino esattamente (2.2).

3. Avviamento della pressatrice e verifica del serraggio Avviare la pressatrice ed attendere la completa

chiusura delle pinze cui corrisponde il bloccaggio del raccordo. Durante questa operazione prestare particolare

attenzione ai meccanismi in movimento. A serraggio completo, in funzione del tipo di pressatrice, invertire il

senso di marcia della pressatrice, avviare la pressatrice e attendere l’arresto. Quindi, aprire le pinze per liberare

il raccordo pressato (3.1). Verificare il corretto serraggio ed in particolare, osservando l’anello fermabussola,

la corretta posizione del tubo (3.2). I raccordi sono a chiusura irreversibile. Nel caso di pressature non corrette

è inevitabile il taglio del tubo ed il rifacimento della giunzione con nuovo raccordo.

Per l’installazione del SISTEMA CON RACCORDI A COMPRESSIONE CON ADATTATORE, IN COMBINAZIONE

CON I TUBI MULTISTRATO E I TUBI PEX-b procedere come segue:

1. Taglio del tubo, sbavatura e calibrazione del tubo Tagliare il tubo perpendicolarmente al proprio asse, utiliz-

zando la cesoia R990, (si consiglia di ruotare leggermente la cesoia durante l’operazione), oppure la tagliatubi

a rotella RP204, al fine di limitare l’ovalizzazione del tubo stesso (1.1). Per prevenire il danneggiamento degli

elementi di tenuta idraulica nella fase di installazione sbavare l’imbocco del tubo con utensile RP205 o RP209 per

i tubi multistrato (1.2). Solo nel caso di impiego di tubi multistrato, calibrare la superficie interna con RP209 (1.3).

Verificare con attenzione la corrispondenza tra la misura della fresa/calibratore e la misura del tubo.

2. Lubrificazione e inserimento del tubo e alloggiamento del raccordo Lubrificare sia gli elementi di tenuta

idraulica sia la superficie interna del tubo con lubrificanti idonei all’utilizzo con i materiali del sistema e con

l’applicazione prevista dell’impianto. Infilare la calotta (2.1) ed il bicono sul tubo, quindi inserire il portagomma

dell’adattatore nel tubo fino a portarlo in battuta contro lo stesso (2.2) (nel caso di utilizzo di tubo multistrato,

assicurarsi della presenza dell’anello isolante sul portagomma). Alloggiare l’adattatore nel terminale del

sistema di distribuzione (collettore, racccordo a gomito con staffa a muro, etc.) tramite l’O-ring esterno (2.3).

3. Serraggio del raccordo e verifica del serraggio Iniziare il serraggio della calotta (3.1) al terminale del sistema

di distribuzione con l’apposita chiave (3.2). Verificare il corretto serraggio.

Osservazioni:

• i raccordi a compressione con adattatore sono a chiusura reversibile

• dopo un eventuale smontaggio, bisogna verificare la forma e la qualità dell’O-ring

• dopo ogni nuovo assemblaggio, è necessario eseguire la prova di pressione (vedi capitolo 5)

4. Posa delle tubazioni Le tubazioni in PEX-b e PEX-b/Al/PEX-b consentono di realizzare impianti idraulici con

estrema semplicità e rapidità.

Per la posa è necessario seguire alcune semplici precauzioni:

• collegare i tubi mediante gli appositi raccordi e adattatori

• se è necessario curvare i tubi, evitare che i componenti siano sottoposti a sollecitazioni meccaniche permanenti

• le variazioni di temperatura del liquido termovettore comportano un proporzionale allungamento dei tubi. Per

gestire queste dilatazioni termiche è necessario impiegare supporti “fissi”, atti a bloccare il tubo, e supporti “scor-

revoli”, che consentono lo scorrimento del tubo, e inserire curve di espansione nei lunghi tratti di tubazione diritta

• nelle installazioni a vista i tubi devono sempre essere protetti dall’esposizione ai raggi ultravioletti

• anche durante l’installazione o l’immagazzinamento evitare che il tubo rimanga esposto per lunghi periodi ai

raggi ultravioletti

• evitare il più possibile d’installare raccordi sotto traccia. Se non fosse possibile, rendere ispezionabile il

raccordo oppure proteggerlo dal contatto con materiale edile, libero di dilatarsi e, in ogni caso, mantenendo

sempre traccia della sua posizione nella documentazione di progetto

È necessario comunque verificare sempre le leggi e i regolamenti nazionali e locali.

5. Prova di pressione Dopo la posa delle tubazioni è opportuno eseguire una prova in pressione dell’impianto in

modo da evidenziare immediatamente perdite di fluido (vedi capitolo 5).

2.1

2.2

2.3

2.1

2.2

3.1

3.2

3.1

3.2

1.1

1.2

1.3

62 - 63

Capitolo 4

Sistemi Giacomini